技術紹介

お客様のアイデアを様々なアプローチを模索し、具現化いたします。

コア技術と関連企業との連携でお客様のご要望にお応えいたします。

-2D・3DCADを使用した筐体・機構設計-

お客様の仕様に合わせ、製品のどの部分にはどの材料を使用するか、どのような表面処理が必要か、どんなネジを使うか等たくさんの知識と経験から構造を考えて設計します。

材料だけでも金属や樹脂等さまざまな種類が各々ありますので、用途に合わせて選択することが重要になります。

さらに材料の特性やそれらを踏まえた寸法公差、表面処理等様々な指定を行い、関連企業へのコミュニケーションツールとして製図にします。

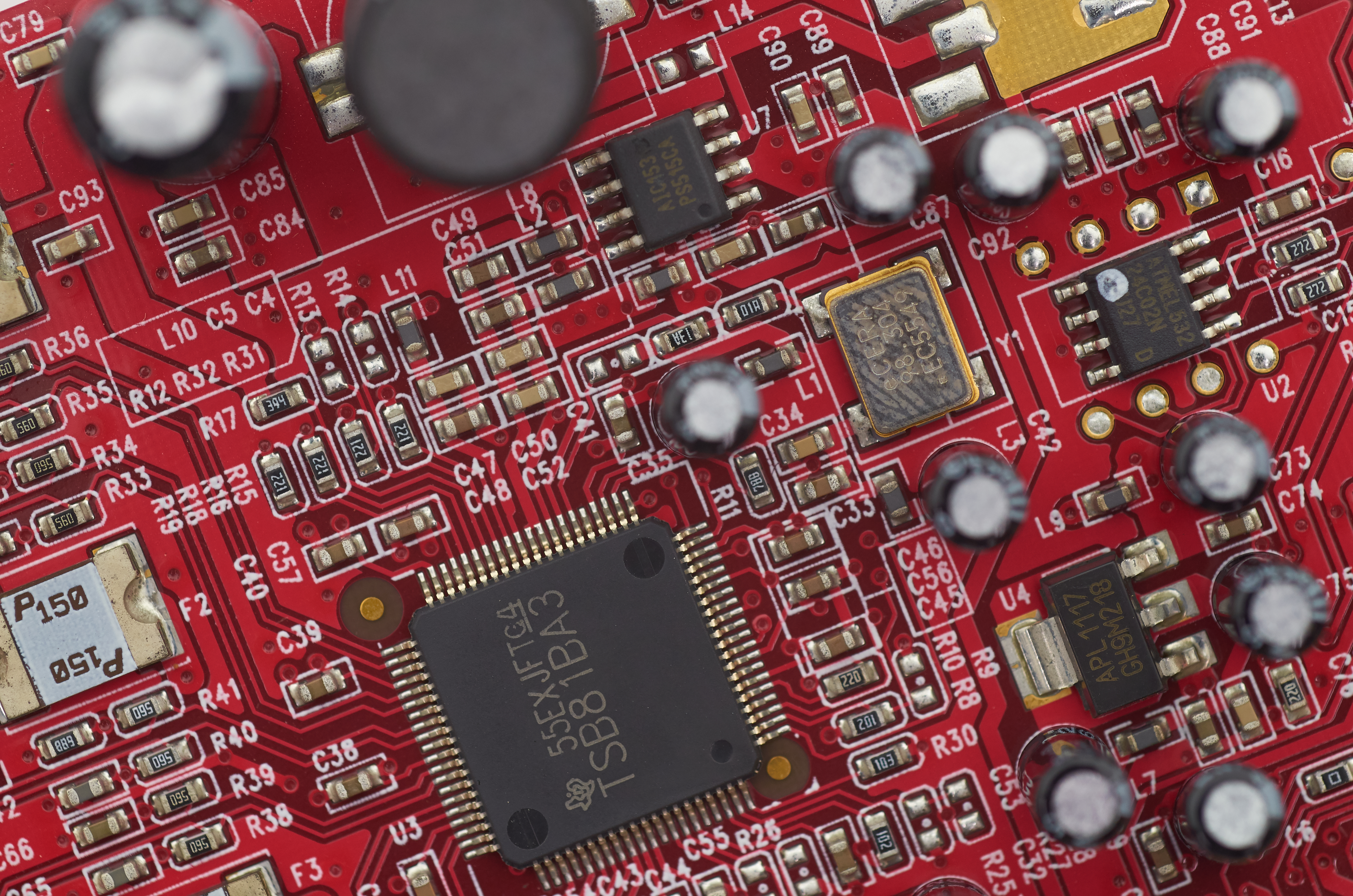

-電気設計・基板設計・ソフト設計-

部品の選定から始まり、それらの部品の入手性や妥当性を把握して、膨大な数の部品の中から製品に使用する部品決定をしていきます。

次に仕様に合わせ回路設計をして、回路実験を行い、動作を確認します。

また、量産に向け基板を作成するには基板設計も必要となります。

さらに、組み込みシステムを利用した機器にはソフトウェアが必須です。

動作制御や実行など仕様に合わせたシステム構築を行います。

-デザイン-

ご要望を取り入れ、設計や製造との連携を密にしながらデザインを行っていきます。

まずはポンチ図や大体のデザイン図案を描いて、お客様とイメージのすり合わせを行います。

試作の際には大まかなデザインができており、3Dでのデザイン図を作成いたします。

また、製品デザインだけでなく、ロゴ、パッケージ、製品カタログのデザイン等も手がけております。

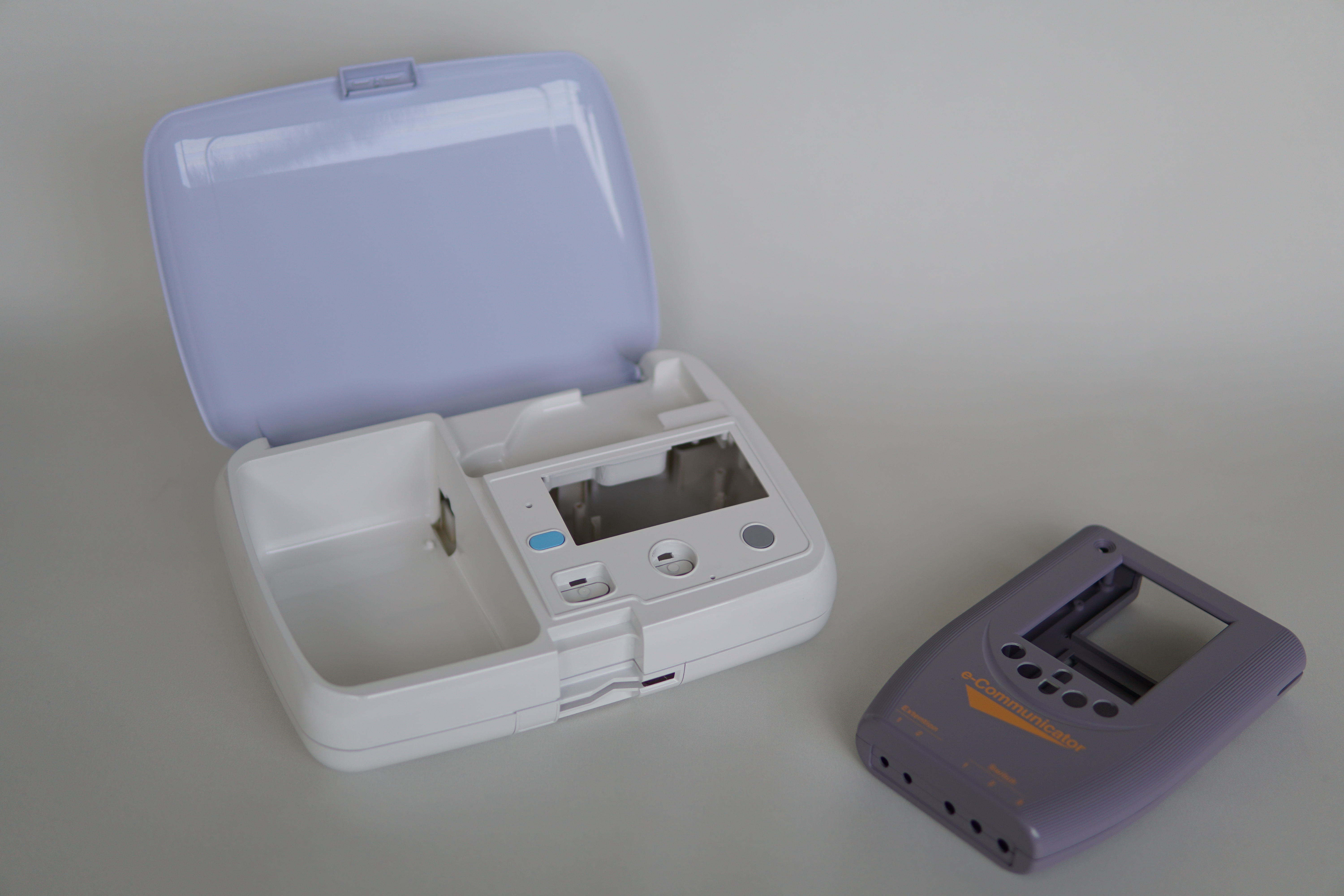

-モックアップ製作・試作-

一般的に製品を作る際には、量産前に試作を行います。

簡易的に試作ができる3Dプリンターを使用してのモックアップ製作や試作型を製作しての試作など

量産可能な製品にするために様々なことを確認するためにも必要です。

お客様のコンセプトやデザインに合っているか等、お客様にとっても大事な確認作業です。

また、モックアップや試作で、気付かなかったことや発見もあり、機能追加や改良等にも役立ちます。

-金型製作-

金型を製作することで、部品の生産性が向上するため、製品単価を低くすることができます。

また、金型で部品を成形することにより、寸法誤差が出にくく、一定した品質を保つこともできます。

金型の種類としては、試作用の簡易金型(不要な場合もあります)、金属プレス金型、樹脂成形金型等があります。

-部品製作(加工)-

設計者が考えた加工方法で部品を製作いたします。

金属加工であれば、機械加工、板金加工、プレス加工、切削加工、レーザー加工、溶接、へら絞り等の加工方法があります。

また、樹脂であれば、成形、光造形、切削加工等があります。

これらに表面処理を施す場合には、塗装やメッキといった処理も必要となります。